现代汽车的生产作业大部份都是依靠生产线内的机器手臂负责完成,这种做法能够大幅度提升新车的生产速度、减少人力开支,而且更容易掌控新车的生产和组装质量,但问题是并非整辆汽车的全部零件都能透过机器人去完成,譬如说复杂的电线组。

最近外媒就报导,拥有美国“硅谷钢铁人”称号、Tesla实权掌舵人Elon Musk就向美国政府递交了一份专利申请文件,这份专利文件针对的并不是搭载在车上的什么新技术或黑科技,而是针对汽车生产流程和方式的一种新概念和方法。

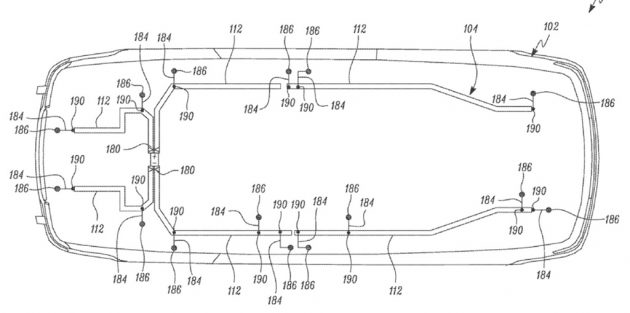

根据Tesla的说法,目前Model S全车各种电线的总长度为3公里,这些电线相互连接了车上的各种电子组件包括行车电脑(ECU)、马达、电池组、头灯组、冷气系统等等,其作用就犹如人体的血管和神经线一样重要。

而要把3公里长的所有电线都装进一辆汽车内而不影响乘坐空间、美观和安全,需要不断的计算和完善其排列方式,并确保其排列方式不会对彼此造成相互影响,因此目前业界普遍还是依靠人手来组装电线,而Tesla也是一样。

Musk表示Tesla在生产汽车的过程中犯下最大的错误,就是尝试利用机器手臂来组装线路复杂的传统电线组,而最后他们发现机器手臂在组装电线组的精准度上始终不如人手那么好,因此最后还是决定改用人手组装电线组,而这也严重拖慢了Tesla新车的生产进度,也是导致Model 3面世初期严重缺货的原因之一。

为了解决这项问题,Tesla决定从问题的根源着手,也就是改变汽车的传统电线组设计方式,他们计划先把Model S身上原本长达3公里的电线组缩短到1.5公里的长度,借着减少一半的电线长度来提升电线组装的效率和流程。

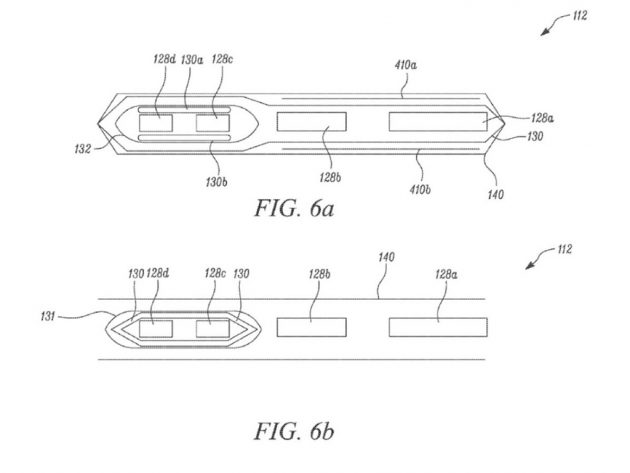

但这也只是过渡期的办法,Tesla为了长期解决这项问题而决定为车载的电线组来一项彻底的改革,就是不再使用大家常见的传统电线,而是把所有的电线都整合成一个中央控制盒子,并把原本区分开来的功能都整合到这个盒子内,减少依赖传统电线来传输电源或控制信号。

这种方式除了能够减少电线长度提升作业流程外,最大的好处就是能让机器手臂来取代人手操作,因为这种类型的中央控制盒在组装过程上并不像传统电线那么复杂,只需要透过机器手臂安装在预先设计好的位置即可。

据悉,Tesla打算在未来即将投产的Model Y和首款Pick-up车型上率先采用这类型的技术,一旦确认这种做法能大幅度改善和提升新车生产流程和缩短时间,就会开始大幅度应用在其它车款上。